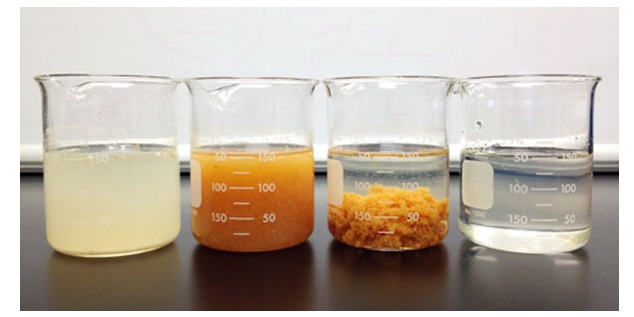

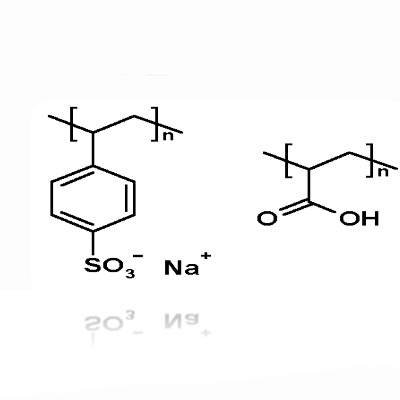

یکی از مهمترین مواد منعقدکننده در فرآیند تصفیه آب کلرورفریک است. به منظور بهبود عملکرد منعقدکنندهها از کمک منعقدکنندههای مختلفی میتوان استفاده نمود. کمک منعقدکنندهها با ایجاد پل بین ذرات ریز لخته حاصل از کار منعقدکنندهها، آنها را به صورت لختههای درشت و سنگین درآورده، عمل تهنشینی را سرعت میبخشند. همچنین محدوده pH بهینه را گسترش داده، مقدار مصرف ماده منعقدکننده را کاهش میدهند. لذا در این تحقیق عملکرد ماده کمک منعقدکننده LT25 magnafloc (ساخت شرکت BASF آلمان) به همراه کلرورفریک در حذف کدورت و میزان pH در شرایط مختلف کواگولاسیون متداول و امکانسنجی استفاده از این ماده در کدورتهای کمتر از ۵ NTU در تصفیهخانه شماره ۱ تهران مورد بررسی قرار گرفت. برای تعیین میزان ماده منعقدکننده لازم و همچنین pH بهینه برای عمل انعقاد، از آزمایش جار استفاده شد. نتایج این بررسیها عملکرد خوب پلی الکترولیت LT25 magnafloc را نشان میدهد که باعث کاهش مصرف ماده منعقدکننده، تشکیل لختههای درشتتر، کاهش مدت زمان تهنشینی فلوک، کاهش کمتر pH به دلیل مصرف کمتر کلرورفریک و نیاز به مقدار آهک کمتر میشود.

مقدار متوسط کاهش مصرف مواد شیمیائی و صرفهجوئی ناشی از LT25 به میزان ۴۰ تا ۵۰ درصد در محدوده کدورتNTU 8 تا ۳ میباشد. استفاده از کلرورفریک سبب کاهش زیاد pH میشود. در حالیکه در زمان استفاده از LT25 تغییر خیلی جزئی در pH ایجاد میکند لذا با مصرف کمتر کلرورفریک مصرف کمک منعقدکننده آب آهک نیز کاهش مییابد. استفاده از LT25 magnafloc موجب افزایش سایز فلوکهای تشکیل شده و در نتیجه افزایش سرعت تهنشینی آنها میشود. این موضوع در مورد کدورتهای پائین در فرآیند انعقاد و لختهسازی حائز اهمیت است. در این تحقیق به دلیل عمل بهتر فرآیند انعقاد درکدورتهای بالای NTU 8 آزمایش جار صورت نگرفت. بنابراین راندمان حذف کدورت در زلال سازها افزایش یافته و بار بیولوژیکی ورودی به فیلترها کاهش یافته و باعث افزایش ساعت کارکرد فیلترها میشود.